Cum să reglați decalajul lame al mașinii de forfecare hidraulică?

Înțelegerea impsautanței decalajului csauect al lamei în mașinile de fsaufecare hidraulică

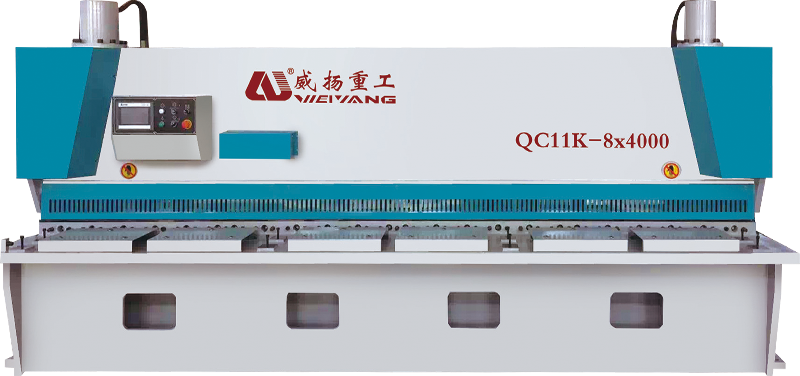

În a Mașină de fsaufecare hidraulică , decalajul lamei este unul dintre cei mai influenți parametri în determinarea preciziei de tăiere, a eficienței operaționale și a fiabilității echipamentelsau pe termen lung. Golul lamei este definit ca distanța dintre lamele superioare și inferioare în timpul procesului de forfecare. În timp ce această măsurare este adesea doar o fracțiune dintr -un milimetru, are un impact direct și măsurabil asupra calității piesei de lucru finite, a duratei de viață a lamelor, a încărcării pe sistemul hidraulic și chiar a siguranței operatorului. Fizica din spatele forfecării implică concentrarea forței de -a lungul unei margini liniare până la fractură și material separat. Dacă această forță nu este aplicată în mod corect din cauza unui decalaj necorespunzător al lamei, procesul de tăiere devine ineficient și potențial dăunător.

Un decalaj al lamei ajustat corect asigură că materialul este supus cantității potrivite de stres de forfecare fără deformare excesivă. Dacă decalajul este prea îngust, lamele pot apăsa în material, mai degrabă decât să -l forfeneze curat, provocând gâdilarea marginilor, generarea de căldură excesivă și uzura accelerată a lamei. Fricțiunea suplimentară crește, de asemenea, cerințele de presiune hidraulică, care la rândul lor tulpină pompe, supape și garnituri. Acest lucru poate duce la defecțiuni premature ale sistemului hidraulic, costuri mai mari de întreținere și timp de oprire neplanificat pentru producție. Pe de altă parte, dacă decalajul este prea larg, lamele își pierd capacitatea de a aplica o forță de tăiere concentrată, ceea ce duce la rupere, mai degrabă decât la forfecare curată. Acest lucru duce la margini brute, formare de burr greu și inexactități dimensionale în piesele tăiate, toate acestea necesitând operații secundare de finisare, consumând forță de muncă și timp suplimentar.

Tipul și grosimea materialului sunt factori primari care dictează setarea corectă a decalajului lamei. Materialele moi, subțiri, precum aluminiu sau cupru necesită un decalaj foarte îngust pentru a obține un finisaj neted, în timp ce materialele mai grele și mai groase, cum ar fi oțelul cu tracțiune înaltă, au nevoie de un decalaj mai mare pentru a găzdui rezistența materialului la forfecare. Mulți producători de echipamente oferă diagrame detaliate care specifică decalajul recomşiat ca procent din grosimea materialului, de obicei cuprins între 5% și 10%. Aceste valori sunt derivate din testări extinse și sunt menite să echilibreze calitatea tăierii cu longevitatea lamei. Cu toate acestea, în mediile de producție reale, variațiile de duritate a materialului, finisaj de suprafață și stres intern înseamnă că operatorii trebuie să regleze uneori aceste setări pentru a obține rezultate optime. Tehnicienii calificați dezvoltă adesea un sentiment pentru decalajul potrivit prîn ani de experiență, ascultând sunetul de tăiere, observând marginea forfecată și monitorizarea încărcării mașinii.

Importanța decalajului corect al lamei se extinde dincolo de calitatea de tăiere imediată. Influențează direct eficiența producției. În operațiunile cu un rşiament ridicat, unde mii de foi sunt procesate zilnic, chiar și ineficiențele minore se pot acumula în pierderi semnificative. Un decalaj nejustificat de lamă, care încetinește ciclul de tăiere cu doar o fracțiune de a doua foaie pe parcurs, pe parcursul unei schimbări, se poate traduce în ore de productivitate pierdută. Mai mult decât atât, refacerea foilor slab reduse introduce manipularea suplimentară, crește ratele de resturi și perturbă programele fluxului de lucru. Prin menținerea decalajului corect al lamei, operatorii asigură un flux de material mai neted, timpi de ciclu consistenți și calitatea previzibilă a ieșirii, toate fiind cruciale pentru îndeplinirea țintelor de producție în industrii precum fabricarea auto, construcția navală și fabricarea structurală a oțelului.

Siguranța operatorului este un alt motiv critic pentru a asigura setările corecte ale golului lamei. Când decalajul este incorect, materialul poate schimba imprevizibil în timpul tăierii, provocând eliberare bruscă sau lovituri. Acest lucru poate expune operatorul la riscuri, cum ar fi punctele de prindere, resturile zburătoare sau mișcarea materialelor necontrolate. Mașinile de forfecare hidraulice funcționează cu o forță imensă, iar orice comportament neașteptat în piesa de lucru poate avea consecințe grave. Un decalaj corespunzător lamei minimizează aceste riscuri, asigurând o implicare a materialelor stabile pe parcursul tăierii. În plus, ajustarea corectă reduce probabilitatea de legare a lamei sau blocaje, ceea ce poate apărea atunci când decalajul este prea îngust, forțând mașina să se oprească brusc și necesitând o intervenție manuală - un alt pericol potențial de siguranță.

Eficiența energetică este, de asemenea, legată de precizia decalajului lamei. Un decalaj setat în mod corespunzător permite sistemului hidraulic să funcționeze în intervalul de presiune proiectat, reducând la minimum consumul de energie pe tăiere. Când decalajul este prea mic, mașina trebuie să exercite o presiune mai mare pentru a completa tăierea, creșterea puterii și generarea de căldură în exces în lichidul hidraulic. Acest lucru nu numai că crește costurile de energie, ci și accelerează defalcarea uleiului hidraulic, necesitând modificări mai frecvente și înlocuitori de filtrare. De -a lungul anilor de funcționare, diferența de consum de energie între un decalaj ajustat în mod optim și unul slab ajustat se poate ridica la economii substanțiale de costuri, în special pentru instalațiile care rulează mai multe mașini în funcționare continuă.

De asemenea, decalajul lamei afectează rata de uzură a lamelor. Fiecare ciclu de tăiere supune marginilor lamei către forțe de contact ridicate. Dacă decalajul este incorect, aceste forțe devin distribuite inegal, provocând cioplirea, micro-cracking-ul localizat sau deformarea marginilor. În timp, acest lucru duce la o ascuțire sau înlocuire mai frecventă, creșterea costurilor consumabile și a timpului de oprire a mașinii. În cazuri severe, setările incorecte ale decalajului pot deteriora sistemul de montare a lamei, necesitând reparații costisitoare sau înlocuiri ale componentelor de montare. Din acest motiv, menținerea decalajului corect al lamei face parte din programele de întreținere preventivă în magazinele de fabricație bine gestionate. Măsurarea și reglarea periodică pot prelungi semnificativ durata de viață a lamei, reducând cheltuielile operaționale și menținând o calitate constantă a tăierii.

În industriile cu cerințe stricte de dimensiuni și de finisare de suprafață, cum ar fi fabricarea arhitecturală aerospațială, apărare și de înaltă performanță, consecințele unui decalaj incorect de lamă sunt și mai pronunțate. În aceste aplicații, calitatea marginilor nu este doar o chestiune de aspect - ci afectează în mod direct funcționalitatea și integritatea structurală a părții finite. O margine slab tăiată poate crea concentrații de stres care pot duce la eșec prematur sub sarcină. În plus, dacă piesele nu îndeplinesc cerințele de toleranță din cauza forfecării slabe, acestea pot fi respinse în mod direct, ceea ce duce la pierderea materială și la pierderea timpului de producție. Menținerea corectă a decalajului lamei asigură respectarea specificațiilor clienților și a standardelor de reglementare, evitarea respingerilor costisitoare și păstrarea încrederii clientului.

Din perspectiva controlului procesului, decalajul lamei este o variabilă care trebuie monitorizată și documentată în procedurile de asigurare a calității. Multe mașini avansate de forfecare hidraulică sunt acum echipate cu indicatori digitali de decalaj sau sisteme automate de ajustare a decalajului care permit setări precise și repetabile. Aceste sisteme stochează presetări de goluri pentru diferite materiale și grosimi, reducând timpul de configurare și eliminarea ghicitului operatorului. În instalații fără o astfel de automatizare, ajustarea manuală necesită o măsurare atentă folosind manometre de senzație sau indicatori de apelare, combinate cu reducerile de testare pentru a verifica performanța. Indiferent de metoda utilizată, înțelegerea importanței funcționale a decalajului asigură că este tratată ca un parametru prioritar, mai degrabă decât ca o gândire ulterioară.

Considerațiile de mediu sunt, de asemenea, legate de precizia golului lamei. Prin reducerea formării burrului și eliminarea nevoii de măcinare secundară sau debărare, stabilirea corectă a lacunelor ajută la minimizarea prafului și a generarii de particule în atelier. Acest lucru contribuie la un mediu de lucru mai curat și reduce încărcarea pe sistemele de extracție a prafului. În plus, minimizarea producției de reelaborare și a resturilor de resturi are un impact pozitiv asupra ratelor de utilizare a materialelor, susținând obiectivele de sustenabilitate în operațiunile moderne de fabricație.

Identificarea factorilor cheie care influențează setările optime ale decalajului lamei

Când configurați un Mașină de forfecare hidraulică Pentru o funcționare precisă și eficientă, una dintre cele mai critice ajustări este determinarea decalaj optim al lamei . Golul lamei afectează în mod direct calitatea tăierii, durata de viață a lamei, încărcarea sistemului hidraulic și eficiența generală a producției. Cu toate acestea, setarea corectă a decalajului nu este un număr fix - depinde de o combinație de Caracteristici materiale , Starea mașinii , și Cerințe operaționale . Identificarea acestor factori și înțelegerea modului în care interacționează este esențială pentru obținerea unor reduceri consistente, de înaltă calitate.

Unul dintre cei mai influenți factori este grosimea materialului . În general, materialele mai groase necesită un decalaj mai mare lamă Pentru că produc mai multă rezistență în timpul forfecării și au nevoie de mai mult spațiu pentru ca materialul să se fractureze curat. Dacă decalajul este prea mic pentru materiale groase, marginile de tăiere experimentează frecare excesivă și compresie , creșterea uzurii lamei și sublinierea sistemului hidraulic. În schimb, pentru materialele subțiri, un decalaj prea larg va face ca materialul să se îndoaie sau să se rostogolească înainte de a se forfeca, ceea ce duce la margini dure și neregulate. Producătorii furnizează de obicei Graficele de goluri recomandate care sugerează stabilirea decalajului lamei ca procent din grosimea materialului - adesea între ele 5% și 10% . Aceste valori oferă un punct de plecare, dar condițiile din lumea reală pot necesita ajustări fine.

Un alt parametru critic este Duritatea materialului . Cu cât este mai greu materialul, cu atât este necesară mai multă forță decalajul trebuie ajustat în consecință . De exemplu, Oțel cu carbon ridicat or Oțel inoxidabil întărit Are nevoie de un decalaj mai mare decât metalele mai moi, cum ar fi aluminiu or cupru de aceeași grosime. Materialele dure sunt mai puțin iertătoare de setările incorecte ale decalajului-un decalaj îngust, un decalaj poate provoca tăierea lamei sau micro-cracare, în timp ce un decalaj prea larg poate duce la ruperea și formarea semnificativă a burrului. De asemenea, operatorii trebuie să ia în considerare Rezistența la tracțiune a materialelor , care influențează modul în care materialul se deformează și fracturile sub stres de forfecare.

Starea suprafeței materialului De asemenea, joacă un rol. Foile cu acoperiri, laminări sau filme de protecție pot necesita setări de decalaj ușor diferite pentru a evita delaminare sau decojire în timpul tăierii. În mod similar, materialele cu finisaje de moară aspră sau neregulile de suprafață pot avea nevoie de ajustări pentru a împiedica lama să se prindă sau să tragă. Pentru materialele finisate cu precizie, un decalaj corect este esențial pentru a păstra integritatea suprafeței și pentru a evita introducerea zgârieturilor sau a demersurilor.

tip de material lamă și este Starea de uzură curentă sunt la fel de importante. Lamele noi, ascuțite, pot efectua tăieturi curate cu goluri ușor mai mici, în timp ce lamele uzate necesită un decalaj mai mare pentru a compensa marginile de tăiere rotunjite. Oțel de mare viteză (HSS) Lamele mențin claritatea mai mult și sunt mai tolerante la abaterile minore de decalaj, în timp ce lame cu vârf de carbură Cereți setări de decalaj extrem de precise pentru a evita ciocnirea. Inspecții frecvente și Programe de întreținere a lamei Ar trebui să fie integrate în rutine de producție pentru a se asigura că setările de decalaj rămân optime pe măsură ce lamele se poartă în timp.

Rigiditatea și alinierea mașinii sunt factori mecanici fundamentali. Dacă Cadrul mașinii de forfecare or Stop de lamă nu sunt perfect aliniate, chiar și setarea corectă a decalajului nominal va produce rezultate inconsistente pe lățimea tăierii. Purtați în Ghiduri, balamale sau suporturi cilindri hidraulice poate determina decalajul să varieze de la o parte a mașinii la cealaltă. Aceasta înseamnă că, înainte de a face ajustări precise ale decalajului, mașina trebuie să fie în stare mecanică bună, cu toate componentele structurale și de ghidare aliniate și strânse corespunzător.

Presiunea sistemului hidraulic influențează direct forța de tăiere aplicată prin lame. Dacă presiunea hidraulică este prea mare în raport cu decalajul setat, lamele pot săpa prea adânc în material, crescând uzura sculei și deformarea potențial a foii. Dacă presiunea este prea scăzută, tăierea poate fi incompletă, lăsând fibre de material nereparate care necesită tunderea secundară. Operatorii trebuie să se asigure că Setări de presiune corespund atât decalajului ales, cât și caracteristicilor materialului, deoarece cele două sunt interdependente.

Factorii de mediu, deși sunt adesea trecuți cu vederea, pot influența subtil decalajul optim. Modificări de temperatură În atelier poate provoca expansiune termică sau contracție atât în lame, cât și în cadru, modificând dimensiunea efectivă a decalajului. Acest efect este relevant în special în instalațiile în care mașinile funcționează continuu pe schimbări lungi, provocând acumularea de căldură în sistemul hidraulic și structura înconjurătoare. Operatorii care lucrează în astfel de medii ar trebui să fie conștienți de faptul că un decalaj setat dimineața poate avea nevoie de ajustări minore mai târziu în zi pentru a menține precizia de tăiere.

Cerințele de producție afectează, de asemenea, setările de decalaj. Pentru Operații de tăiere cu volum mare , menținerea unui decalaj ușor mai mare poate prelungi viața lamei și poate reduce timpul de oprire pentru ascuțire, chiar dacă înseamnă tolera la o formare puțin mai mare. În Aplicații de înaltă precizie , cum ar fi fabricarea aerospațială sau a componentelor medicale, poate fi necesară un decalaj mai mic pentru a obține calitatea necesară a marginilor, în ciuda compensării în viața lamei. Prin urmare, decizia privind dimensiunea decalajului nu este pur tehnică - implică echilibrarea Cost, viteză și priorități de calitate specific fiecărei producții.

Experiența operatorului rămâne un factor decisiv în obținerea celor mai bune rezultate. În timp ce graficele și liniile directoare oferă o bază teoretică, operatorii experimentați dezvoltă o înțelegere intuitivă a modului în care modificările mici ale setărilor de decalaj afectează tăierea. Ei pot detecta probleme ascultând sunetul forfecării , simțind rezistența prin controalele mașinii sau inspectând finisajul marginii imediat după tăiere. Această abilitate permite ajustări rapide fără a se baza doar pe măsurători de încercare și eroare, îmbunătățind eficiența generală.

În facilități mai avansate, Mașini de forfecare hidraulice controlate de CNC sunt echipate cu sisteme automate de ajustare a golului lamei. Acestea folosesc servo -motoare, senzori și software de control pentru a seta decalajul exact pe baza parametrilor de intrare, cum ar fi tipul de material, grosimea și duritatea. În timp ce automatizarea reduce nevoia de ajustări manuale, înțelegerea factorilor de bază care influențează setările decalajului rămâne importantă. Dacă sistemele automate nu reușesc sau produc rezultate neașteptate, operatorii trebuie să poată diagnostica manual și să corecteze problema.

Întreținere preventivă joacă un rol indirect, dar vital în susținerea setărilor corecte ale decalajului. Lubrifierea regulată a pieselor mobile, inspecția Garnituri hidraulice , verificând Deformarea cadrului , și asigurarea corectă Cuplu de montare lamă Toate contribuie la menținerea performanței constante de decalaj. Neglijarea acestor sarcini de întreținere poate duce la o uzură progresivă a mașinii, care îndepărtează treptat decalajul efectiv de valoarea prevăzută, chiar dacă mecanismul de reglare nu a fost schimbat.

Luând în considerare cu atenție Proprietăți materiale , Starea mașinii , tip lamă , Setări hidraulice , și Obiective de producție , operatorii pot identifica și menține decalaj optim al lamei pentru fiecare sarcină de tăiere. Interacțiunea dintre acești factori înseamnă că obținerea decalajului potrivit este atât un calcul tehnic, cât și o abilitate practică, necesitând cunoștințe, observație și ajustare pe toată durata vieții mașinii.

Instrumente și instrumente necesare pentru reglarea exactă a golului lamei

Când setați GAP lamă in a Mașină de forfecare hidraulică , Precizia este esențială pentru menținerea calității de tăiere constantă, minimizarea uzurii lamei și asigurarea siguranței operaționale. Realizarea acestei precizii necesită nu numai o înțelegere completă a principiilor de stabilire a decalajelor, ci și corectă Instrumente și instrumente Proiectat special pentru măsurare, aliniere și ajustare. Aceste instrumente îi ajută pe operatori să verifice dacă distanța dintre lama superioară and lama inferioară este uniformă de -a lungul întregii lungimi de tăiere și adecvat pentru procesarea specifică a materialului. Mai jos sunt principalele categorii de instrumente și instrumente necesare pentru ajustarea exactă a golului lamei, cu explicații detaliate ale funcției, aplicației și cele mai bune practici ale acestora.

1.. Calibre de senzație pentru măsurarea directă a decalajului - Calibrele de senzație sunt unul dintre cele mai esențiale instrumente pentru stabilirea golului lamei. Ele constau dintr -o serie de lame de metal subțiri, precis prelucrate, cu grosime variabilă, fiecare ștampilat cu măsurarea sa în milimetri sau centimetri. Când reglați decalajul, operatorul introduce gabaritul de senzație corespunzător între lame pentru a verifica dacă garda se potrivește cu valoarea dorită. De exemplu, dacă tăiați o foaie de oțel de 4 mm și decalajul recomandat este de 0,3 mm (în jur de 7–8% din grosime), operatorul va folosi o lamă de simț de 0,3 mm pentru a verifica clearance -ul uniform de -a lungul lungimii de forfecare. Calibrele de senzație trebuie să fie făcute din oțel întărit pentru a rezista deformării în timpul utilizării repetate și trebuie calibrate periodic pentru a menține precizia. Utilizarea corectă implică asigurarea că gabaritul alunecă între lame cu o ușoară rezistență, indicând clearance -ul corect fără forță excesivă.

2. Indicatori de apelare pentru verificări de paralelism - În timp ce calibrele de senzație sunt excelente pentru măsurătorile la fața locului, acestea nu dezvăluie dacă decalajul lamei este uniform de la un capăt al mașinii la celălalt. Aici intră indicatorii de apelare. Un indicator de apelare, montat pe o bază magnetică, poate măsura mici variații în poziția lamei, cu o rezoluție la fel de fină de 0,01 mm. Operatorul poate mătura indicatorul de -a lungul marginii de tăiere pentru a se asigura că atât lamele superioare cât și cele inferioare sunt perfect paralele. Dacă se găsesc discrepanțe, șuruburile de montare a lamei sau mecanismele de pană ale mașinii sunt ajustate până când citirea rămâne consecventă. Indicatorii de cadran sunt deosebit de importanți după înlocuirea lamei sau întreținerea majoră, deoarece orice aliniere necorespunzătoare poate duce la o uzură neuniformă și la performanțele de tăiere slabe.

3. Cheii de cuplu pentru șuruburi de montare lamei - Aplicarea corespunzătoare a cuplului pe șuruburile de montare a lamei este esențială pentru menținerea unei setări stabile de decalaj. Dacă șuruburile sunt prea strânse, pot denatura suportul lamei, modificând golul; În cazul în care este subțire, lama se poate schimba în timpul funcționării, provocând o tăiere inconsistentă. Cheile de cuplu permit o întărire precisă a specificațiilor recomandate ale producătorului, exprimate de obicei în Newton-Meters (NM) sau lire sterline (LB-FT). Utilizarea cuplului corect asigură că lama rămâne fixă în poziție în timpul ciclurilor de tăiere, evitând în același timp stresul structural pe componentele de montare. Chei de cuplu de înaltă calitate trebuie recalibrate în mod regulat pentru a asigura precizia.

4. Drepturi și conducători de precizie pentru verificarea alinierii - Menținerea unei tăieturi drepte și adevărate este esențială pentru contactul cu lame. De-a lungul suprafeței de tăiere, este adesea plasată un drept de precizie, adesea fabricat din oțel întărit sau granit, pentru a verifica orice înclinare, răsucire sau nereguli. Chiar și ușoare abateri de drept pot crea lacune inegale pe lungimea lamei, ceea ce duce la o performanță slabă de tăiere. În plus, conducătorii de precizie cu absolvire fină permit verificări rapide și aproximative, înainte de a se lua măsurători mai detaliate cu calibre de simțire sau indicatori de apelare.

5. etriere digitale și micrometre pentru evaluarea uzurii lamei - Grosimea lamei se schimbă în timp din cauza uzurii și a ascuțirii repetate. Etrierele și micrometrele digitale permit operatorilor să măsoare cu exactitate dimensiunile lamei, asigurându -se că uzura este uniformă și în toleranță. Uzura neuniformă poate duce la un decalaj inconsistent, ceea ce face necesar să se ridice o parte a lamei sau să o regretăm. Micrometrele, cu rezoluția lor mai mare (adesea la 0,001 mm), sunt deosebit de utile pentru verificarea variațiilor fine de -a lungul marginii lamei, asigurând ajustări precise ale setărilor de decalaj.

6. Sisteme de aliniere laser pentru aplicații de înaltă precizie -În instalațiile cu cerințe de tăiere de înaltă precizie, sistemele de aliniere cu laser pot fi utilizate pentru a asigura paralelismul perfect al lamei și setările uniforme de decalaj. Aceste sisteme proiectează un fascicul laser de -a lungul lungimii lamei, permițând operatorilor să detecteze chiar și abateri microscopice de aliniere. Prin combinarea lecturilor laser cu ajustări manuale, decalajul poate fi setat la toleranțe exacte, îmbunătățind consistența pentru aplicații solicitante, cum ar fi fabricarea aerospațială, apărare și echipamente medicale.

7. Calibrele de presiune hidraulică pentru monitorizarea sarcinii sistemului - Reglarea golului lamei sunt strâns legate de presiunea operațională a sistemului hidraulic. Calibrele de presiune ajută la verificarea dacă forța hidraulică se află în intervalul recomandat pentru decalajul ales și grosimea materialului. Dacă presiunea este prea mare, ar putea indica un decalaj excesiv de îngust sau o rezistență excesivă a materialelor; Dacă este prea scăzut, ar putea indica un decalaj prea larg sau forță de tăiere insuficientă. Monitorizarea presiunii hidraulice în timpul reducerilor de testare îi ajută pe operatori să regleze atât setările de decalaj cât și sistemul pentru o performanță optimă.

8. Shims și distanțe de blocuri pentru ajustări controlate - În multe mașini de forfecare hidraulică, în special proiecte mecanice mai vechi, reglarea golului lamei se face prin introducere shims or Blocuri distanțiere între suportul lamei și cadrul mașinii. Shims -urile sunt bucăți de metal subțiri, precisă precisă, care pot fi stivuite pentru a atinge decalajul dorit. Acestea permit ajustări controlate, repetabile și sunt deosebit de utile atunci când compensează uzura neuniformă a lamei. Pe de altă parte, blocurile de distanțare sunt mai groase și utilizate pentru ajustări mai mari în timpul instalării lamei sau întreținerii majore.

9. Gear de protecție pentru lucrări de reglare în siguranță - Deși nu este un instrument de măsurare, Echipament de protecție personală (PPE) este o parte critică a oricărui proces de ajustare a lamei. Operatorii ar trebui să poarte mănuși rezistente la tăieturi atunci când manipulează lame ascuțite, ochelari de siguranță pentru a se proteja împotriva resturilor zburătoare în timpul tăieturilor de testare și încălțămintea cu oțel pentru protecție în cazul componentelor căzute. PPE asigură că procesul de verificare și reglare a decalajului - adesea implicând apropierea de vârf - este realizat cu un risc minim de vătămare.

10. Instrumente de ajustare specifice producătorului - Unele mașini moderne de forfecare hidraulică sunt dotate cu instrumente de reglare proprii, concepute pentru a interfața cu sistemul specific de montare a lamei și de reglare a golului. Aceste instrumente pot include cheii personalizate, mecanisme de pârghie sau dispozitive de setare digitală care simplifică procesul de ajustare și reduc probabilitatea erorii de operator. Utilizarea acestor instrumente OEM este întotdeauna de preferat atunci când sunt disponibile, deoarece sunt proiectate pentru a se potrivi cu exactitatea mașinii și pentru a urma procedura de ajustare recomandată a producătorului.

Pregătirea mașinii de forfecare hidraulică înainte de reglare

Înainte de a efectua vreunul Reglarea golului lamei pe a Mașină de forfecare hidraulică , este esențial să pregătiți corect atât mașina, cât și spațiul de lucru. Pregătirea corectă asigură siguranța, precizia și eficiența, reducând în același timp riscul de deteriorare a mașinii sau a materialului. Săritele sau grăbirea prin etapele de preparare poate duce la tăiere inegală, uzură excesivă a lamei, încordare a sistemului hidraulic și vătămare potențială. Următoarele puncte detaliază acțiunile și considerațiile pregătitoare necesare pentru stabilirea cu exactitate a decalajului lamei pe o mașină de forfecare hidraulică, cu accent pe procedurile tehnice și pe cele mai bune practici operaționale.

1. Proceduri de închidere și blocare a mașinii - Siguranța este principala preocupare atunci când lucrați în apropierea tăierii lamelor și a sistemelor hidraulice. Înainte de a începe orice ajustare, mașina trebuie să fie complet aliniată și Circuite hidraulice depresurizate . Operatorii ar trebui să urmeze stabilit proceduri de blocare/tagout (loto) , izolând principala sursă de alimentare și asigurându -se că mașina nu poate fi activată accidental în timpul reglării. Aceasta include oprirea panoului electric principal, închiderea supapelor hidraulice, dacă este cazul, și utilizarea dispozitivelor de blocare pentru a preveni pornirea inadvertentă. Observarea acestor proceduri nu numai că protejează operatorul, dar împiedică mișcarea bruscă a lamelor care ar putea deteriora mașina sau piesa de prelucrare în timpul configurației.

2. Curățarea mașinii și a zonei de lucru - Un mediu curat de mașini este esențial pentru o reglare precisă. Înainte de a încerca să stabilească decalajul lamei, operatorii ar trebui să fie în detaliu Curățați zona de tăiere , eliminarea resturilor, bărbieriturile metalice, uleiul și praful care pot interfera cu măsurătorile sau mecanismele de reglare. Lamele în sine ar trebui să fie șterse pentru a îndepărta orice reziduu sau oxidare, deoarece chiar și contaminanții minori pot afecta citirile sau verificările de aliniere a gabaritului. Curățarea asigură că măsurătorile reflectă adevărata clearance între lame și împiedică uzura neuniformă din cauza resturilor prinse în timpul reducerilor de testare.

3. Inspectarea lamelor pentru uzură și deteriorare - Înainte de ajustare, este esențial să se inspecteze atât lame superioare și inferioare pentru semne de uzură, ciocan sau ascuțire neuniformă. O lamă cu margini neregulate nu poate obține un decalaj constant, chiar dacă procedura de ajustare este urmată corect. Operatorii ar trebui să utilizeze micrometri sau etrieri Pentru a măsura grosimea lamei de -a lungul lungimii marginii de tăiere, verificând uniformitatea. Orice lame care prezintă o uzură excesivă sau daune localizate trebuie înlocuite sau recepționate înainte de a încerca să stabilească decalajul. Verificarea stării lamei în această etapă previne setările inexacte și protejează sistemul hidraulic de sarcina inutilă cauzată de tăierea cu lame compromise.

4. Verificarea suportului lamei și alinierii pentru ghidare - Alinierea mecanică a suporturilor de lamă și a căilor de ghidare afectează direct consistența decalajului. Operatorii ar trebui să utilizeze indicatori de apelare sau drepte Pentru a verifica dacă suporturile lamei sunt paralele și așezate corespunzător. Deținătorii nealiniați pot crea un decalaj diferit de -a lungul lungimii de tăiere, ceea ce duce la o calitate slabă a marginilor sau la reduceri inegale. Orice abatere mecanică trebuie corectată înainte de a regla decalajul, fie prin slăbirea și realignarea șuruburilor de montare, reglarea mecanismelor de pană, fie componentele sclipitoare, după cum este necesar. Asigurarea alinierii corecte în această etapă oferă o bază solidă pentru măsurarea exactă a decalajului și minimizează nevoia de ajustări repetate.

5. Verificarea stării hidraulice a sistemului -Sistemul hidraulic trebuie să fie complet funcțional și fără scurgeri înainte de a încerca o ajustare a decalajului. Operatorii ar trebui să inspecteze Cilindri hidraulici, furtunuri, garnituri și niveluri de lichide , căutând scurgeri, fisuri sau căderi de presiune. Un sistem hidraulic care funcționează defectuos poate împiedica lamele să mențină alinierea corespunzătoare în timpul ajustării, ceea ce duce la lecturi inexacte și la tăierea inconsistentă. Calibrele de presiune hidraulică trebuie verificate pentru a confirma că sistemul poate atinge presiunile operaționale recomandate pentru tăierea materialului. Orice nereguli din sistemul hidraulic ar trebui corectate înainte de a continua, deoarece ajustările decalajului lamei efectuate în condiții instabile nu vor fi de încredere.

6. Asigurarea unei disponibilități adecvate ale instrumentelor - Ajustarea exactă necesită instrumente specifice, inclusiv Calibre de senzație, indicatori de cadran, chei de cuplu și shims . Înainte de a începe, operatorii ar trebui să adune toate instrumentele necesare, să -și verifice calibrarea și să le confirme starea. Utilizarea instrumentelor uzate sau inexacte poate compromite precizia reglarea decalajului. Asigurarea că toate instrumentele necesare sunt gata și la îndemână simplifică procesul de ajustare și reduce întreruperile, ceea ce duce la rezultate mai consistente.

7. Revizuirea specificațiilor materiale - Cunoașterea caracteristicilor materialului care trebuie tăiat este crucială pentru determinarea decalajului țintă. Operatorii ar trebui să examineze grosimea materialului, duritatea, rezistența la tracțiune și starea suprafeței , folosind acești parametri pentru a ghida procesul de ajustare. De exemplu, oțelul mai gros cu tracțiune înaltă va necesita un decalaj mai mare decât o foaie subțire de aluminiu. Consultanță reclamă Graficele GAP sau presetările CNC Se asigură că ajustarea este adecvată pentru cerințele specifice de producție. Pregătirea acestor informații în avans evită ghicirea și reduce ajustările de încercare și eroare care pot pierde timp și lame de deteriorare.

8. Planificarea tăietării testelor - Planificarea unui tăiere de testare După ajustare este un pas esențial în pregătire. Operatorii ar trebui să selecteze o bucată de material de resturi care să se potrivească cu grosimea și tipul de material de producție. Aceasta permite verificarea performanței decalajului și a lamei fără a risca piese de producție. Pregătirea materialului de testare și poziționarea acestuia pentru o plasare ușoară în forfecare asigură că ajustările pot fi evaluate imediat și rafinate, dacă este necesar. Inclusiv acest pas în procesul de pregătire promovează precizia și ajută la detectarea erorilor înainte de a avea impact asupra producției reale.

9. Măsuri de poziționare și siguranță a operatorului - Reglarea golului lamei necesită o interacțiune strânsă cu mașina și marginile ascuțite ale acesteia. Operatorii ar trebui să se poziționeze în siguranță, folosind mănuși rezistente la tăiere, ochelari de siguranță și altele Echipament de protecție personală (PPE) . Asigurarea unei bune vizibilitate a lamei și a punctelor de reglare reduce șansa de aliniere necorespunzătoare sau de vătămare. Un operator bine pregătit, conștient de limitele operaționale ale mașinii, contribuie semnificativ la precizia și siguranța procesului de ajustare.

10. Note de documentare și referință - Menținerea notelor detaliate cu privire la setările anterioare ale decalajului, ajustările făcute și modelele de uzură lamei pot ghida procedurile viitoare de întreținere și reglare. Pregătirea foilor de referință, inclusiv valorile decalajului țintă, specificațiile cuplului și instrucțiunile specifice materialului, asigură că procesul este repetabil și consistent. Operatorii ar trebui să examineze aceste note înainte de a începe ajustările pentru a confirma alinierea cu setările de succes din trecut și pentru a evita erorile cauzate de parametrii amintiți greșit.

11. Considerații de mediu - Condiții de atelier, cum ar fi temperatură și umiditate poate afecta atât dimensiunile materialului, cât și ale mașinii. De exemplu, expansiunea metalică datorată căldurii poate modifica decalajul eficient al lamei, în timp ce temperaturile scăzute pot înăbuși lichidul hidraulic și pot afecta receptivitatea cilindrilor. Pregătirea mașinii în condiții stabile de mediu sau contabilizarea variațiilor calculelor de decalaj, asigură că ajustările sunt fiabile în timpul producției reale.

12. Calibrarea instrumentelor de măsurare - toate instrumentele de măsurare, inclusiv Calibre de senzație, indicatori de apelare și micrometri , trebuie calibrat înainte de utilizare. Acest lucru împiedică erorile cauzate de instrumente uzate sau nealiniate. Operatorii ar trebui să verifice dacă calibrele sunt în toleranțele lor specificate, recalibrează dacă este necesar și să asigure lecturi consistente pe tot parcursul procesului de ajustare. Calibrarea este deosebit de importantă atunci când sunt necesare tăieturi de înaltă precizie, cum ar fi în fabricarea aerospațială sau auto din tablă.

13. Confirmarea accesibilității mașinii -lama superioară, suportele lamei și mecanismele de reglare trebuie să fie ușor accesibile pentru reglarea fină. Pregătirea include curățarea obstacolelor în jurul mașinii, asigurarea iluminării adecvate și aranjarea instrumentelor ergonomic. Accesul restricționat poate duce la ajustări necorespunzătoare, lacune inegale sau o manipulare nesigură. Confirmând că mașina este accesibilă înainte de pornire, operatorii pot efectua ajustări fără probleme și precis.

Procedură pas cu pas pentru reglarea golului lamei

Reglarea GAP lamă pe a Mașină de forfecare hidraulică este un proces critic care afectează în mod direct calitatea, eficiența operațională și longevitatea echipamentelor. Realizarea unei ajustări precise necesită o abordare sistematică, pas cu pas, care combină măsurarea precisă, alinierea mecanică și calibrarea atentă. Procesul implică mai multe etape interdependente, de la pregătirea inițială la verificarea finală și necesită atenție la detalii, instrumente adecvate și respectarea protocoalelor de siguranță. Mai jos este o procedură detaliată, pas cu pas, pentru reglarea golului lamei, cu îndrumare tehnică pentru fiecare fază.

1. Verificați oprirea și blocajul mașinii - Înainte de orice ajustare, asigurați -vă că mașina de forfecare hidraulică este complet aliniată. Implică Lockout/Tagout (loto) Proceduri pentru izolarea surselor de energie electrică și hidraulică, prevenirea mișcării accidentale a lamei. Depresurizați sistemul hidraulic prin închiderea valvelor și ameliorarea presiunii reziduale în cilindri. Confirmați că toate controalele sunt în poziția neutră. Siguranța în timpul ajustării este esențială, deoarece lamele pot exercita o forță extraordinară, iar mișcarea neașteptată poate duce la vătămări sau deteriorare gravă.

2.. Lamele curate și zona înconjurătoare - Folosiți a cârpă fără scame și agent de curățare adecvat Pentru a îndepărta praful, bărbieritul metalului, uleiul și oxidarea din lame și zona de tăiere. Chiar și resturile minore pot interfera cu măsurările de gabarit de simț, pot crea goluri inegale sau pot provoca uzura localizată a lamei. Asigurați -vă că întreaga zonă de lucru nu are obstacole și materiale care ar putea interfera cu instrumentele de reglare sau măsurători. Un mediu curat, bine pregătit susține ajustări exacte și repetabile.

3. Inspectați lamele pentru uzură și deteriorare - Examinați lame superioare și inferioare pentru tăiere, deformare sau uzură neuniformă. Utilizare micrometri sau etrieri Pentru a măsura grosimea lamei de -a lungul lungimii marginii. Lamele inegale sau deteriorate trebuie înlocuite sau re-ascuțite înainte de a încerca reglarea decalajului, deoarece starea lor afectează în mod direct precizia măsurării și calitatea reducerii. Asigurați -vă că ambele lame sunt așezate în mod corespunzător în suporturile lor și că suprafețele de montare sunt lipsite de burrs sau murdărie.

4. Verificați suportul lamei și alinierea la ghidare - folosind a indicator de apelare sau de precizie dreaptă , verificați dacă suporturile de lamă și căile de ghidare sunt perfect paralele. Alinierea necorespunzătoare în această etapă va crea lacune inegale pe lungimea de tăiere, ceea ce duce la o forfecare inconsistentă și potențiale deteriorare a mașinii. Reglați suporturile lamei, panourile sau șuvițele pentru a corecta orice abatere. Această etapă asigură că procesul de ajustare începe cu componente stabile mecanic și aliniate corect.

5. Adunați instrumente și instrumente de măsurare - Colectați toate instrumentele necesare, inclusiv Calibre de senzație, indicatori de cadran, chei de cuplu, shims și micrometri . Verificați dacă toate instrumentele sunt calibrate în mod corespunzător și în condiții de lucru bune. Precizia măsurării este esențială pentru obținerea decalajului corect al lamei, iar utilizarea uneltelor deteriorate sau uzate poate duce la ajustări imprecise, tăieturi inegale și uzură accelerată a lamei.

6. Selectați decalajul adecvat al lamei pe baza specificațiilor materialelor - Determinați recomandarea GAP lamă Pe baza tipului de material, a grosimii, a durității și a rezistenței la tracțiune. Consultați graficele producătorilor sau presetările de mașini CNC pentru a identifica clearance -ul țintă, adesea exprimat ca procent din grosimea materialului (de obicei 5-10%). Pentru operațiuni de înaltă precizie sau cu volum mare, ajustați decalajul țintă în funcție de prioritățile de producție, echilibrarea calității tăierii, longevitatea lamei și debitul.

7. Măsurarea inițială a decalajului lamei - folosind a Gaug de senzație , măsurați decalajul existent între lamele superioare și inferioare în mai multe puncte de -a lungul tăierii. Asigurați -vă că senzația alunecă lin cu ușoară rezistență, ceea ce indică clearance -ul corect. Documentați măsurătorile actuale ale GAP pentru a servi drept nivel de bază pentru ajustări. Dacă decalajul este semnificativ mai mare sau mai mic decât a fost recomandat, ajustarea va necesita modificări incrementale combinate cu măsurători repetate.

8. Reglarea mecanică a golului lamei - În funcție de designul mașinii, reglați decalajul folosind Șuruburi de suport pentru lamă, mecanisme de pană sau shims . Faceți ajustări mici, controlate, verificând efectul în mai multe puncte de -a lungul lamei. Evitați modificări mari simultan, deoarece acestea pot introduce aliniere necorespunzătoare sau o autorizare inegală. Folosiți a cheie de cuplu Pentru a asigura șuruburile de montare către specificațiile recomandate de producător, asigurându-se că lamele rămân fixate în timpul funcționării. Acordați atenție rezistenței mecanice în timpul ajustării; Forța neregulată poate indica o aliniere necorespunzătoare sau o montare necorespunzătoare.

9. Verificați paralelismul după reglare - Odată ce reglarea mecanică inițială este completă, utilizați un indicator de apelare sau sistem de aliniere laser Pentru a verifica dacă golul lamei este uniform de -a lungul lungimii de tăiere. Orice discrepanțe ar trebui să fie corectate prin ajustări minore la șuruburile sau șuruburile cu pană. Asigurarea paralelismului este esențială, deoarece chiar și o ușoară înclinare sau arc poate determina tăierea unei părți a lamei mai agresiv decât cealaltă, crescând uzura și producând margini inegale.

10. reglare fină cu calibre de simțire -După ajustări mecanice și paralelism, re-verifică decalajul lamei în mai multe locații cu calibre de senzație . Acest pas asigură o clearance precisă în conformitate cu specificațiile materiale. Pentru materialele de înaltă precizie, utilizați calibre de senzor cu rezoluții de până la 0,01 mm. Confirmați că senzația alunecă cu o rezistență constantă pe toate punctele de măsurare, ceea ce indică o distribuție uniformă a decalajului. Reglați după cum este necesar până la obținerea gardului dorit în fiecare locație.

11. Verificarea sistemului hidraulic -Reprezintă-te de reprezintă Sistem hidraulic și să funcționeze mașina în modul manual fără material pentru a verifica mișcarea lamei sub sarcină hidraulică reală. Observați accidentul vascular cerebral, asigurând o implicare lină și eliberarea lamelor. Măsurați presiunea sistemului pentru a confirma că se aliniază cu parametrii operaționali recomandați pentru decalajul selectat și tipul de material. Orice lecturi anormale pot indica o frecare excesivă, aliniere necorespunzătoare sau setarea necorespunzătoare a decalajului care trebuie corectate.

12. Procedura de tăiere a testului - efectuați un Test tăiat pe material de resturi Acest lucru se potrivește cu materialul de producție în grosime, duritate și finisare a suprafeței. Verificați tăierea pentru calitatea marginilor, formarea burrului și precizia dimensională. Utilizați instrumente de măsurare, cum ar fi etrierile pentru a verifica dacă lama produce tăierea dorită fără deformare sau rupere. Dacă reducerea testului nu îndeplinește specificațiile, faceți ajustări incrementale minore la golul lamei, repetând tăierea testului până la obținerea rezultatelor optime.

13. Monitorizare continuă în timpul producției inițiale - În timpul primelor câteva cicluri de producție după reglare, monitorizați îndeaproape calitatea tăierii, încărcarea mașinii și presiunea hidraulică. Verificați dacă există burrs, nereguli de margine sau semne de legare la lame. Înregistrați eventualele abateri și faceți mici ajustări, dacă este necesar, pentru a menține performanța de tăiere constantă. Monitorizarea regulată ajută la identificarea semnelor timpurii de aliniere necorespunzătoare sau de uzură a lamei care ar putea afecta decalajul lamei în timp.

14. Documentare și înregistrare - Înregistrați setările finale ale golului lamei, specificațiile cuplului, rezultatele tăierii testelor și orice ajustări efectuate în timpul procesului. Menținerea înregistrărilor detaliate permite operatorilor să reproducă setări de succes pentru viitoarele producții de producție și susține programele de întreținere preventivă. Documentația oferă, de asemenea, puncte de referință pentru depanarea oricăror probleme care apar în timpul funcționării extinse a mașinii.

15. Pregătirea operatorului și consolidarea siguranței - Asigurați -vă că tot personalul care efectuează ajustări ale golului lamei sunt instruiți în proceduri adecvate, utilizarea sculei și protocoale de siguranță. Subliniază importanța utilizării Echipament de protecție personală (PPE) , inclusiv mănuși rezistente la tăietură, ochelari de siguranță și cizme cu oțel, în special atunci când manipulează lame ascuțite și componente grele. Pregătirea regulată asigură că ajustările sunt făcute în mod constant, în siguranță și eficient pentru toți operatorii.

Măsurarea decalajului pentru diferite grosimi și materiale metalice

Măsurarea cu exactitate GAP lamă pe a Mașină de forfecare hidraulică este esențial pentru obținerea unei calități de tăiere constantă, minimizarea uzurii și asigurarea siguranței. Procesul devine mai complex atunci când se ocupă de variații Grosimi metalice and Tipuri de materiale , fiecare dintre acestea necesită atenție și ajustări specifice. Măsurarea corectă asigură că forța de forfecare este aplicată optim, previne deteriorarea lamei și produce margini curate și precise. Înțelegerea metodologiei, a instrumentelor și a considerațiilor pentru diferite metale este esențială pentru orice operator care vizează rezultate de înaltă calitate.

1. Identificarea proprietăților materialului - Primul pas în măsurarea decalajului este identificarea proprietăților cheie ale metalului procesat, inclusiv grosime, duritate, rezistență la tracțiune și ductilitate . Metalele mai groase necesită goluri mai mari lame pentru a se adapta la rezistența crescută în timpul forfecării, în timp ce metalele mai subțiri necesită lacune mai mici pentru a preveni ruperea și deformarea. Metale mai grele, cum ar fi oțel inoxidabil sau oțel cu carbon ridicat , exercită o forță mai mare pe lame, necesitând un decalaj ușor mai larg pentru a evita uzura sau ciobura excesivă. Metale mai moi aluminiu sau cupru Aveți nevoie de un decalaj mai restrâns pentru a menține marginile curate. Documentarea acestor proprietăți înainte de măsurare oferă un punct de referință pentru selectarea decalajului țintă.

2. Selectarea instrumentelor de măsurare - Măsurarea precisă a decalajului se bazează pe instrumente precise. Calibre de senzație sunt instrumentul principal, permițând operatorilor să măsoare direct clearance -ul dintre lamele superioare și inferioare. Pentru materiale de înaltă precizie, micrometri sau etriere digitale Poate fi utilizat pentru a verifica grosimea lamei și pentru a asigura contactul uniform. Indicatori de apelare or Sisteme de aliniere laser Ajută la măsurarea uniformității decalajului de -a lungul întregii lungimi de tăiere. Fiecare instrument servește un scop specific: calibre de senzație pentru eliberare directă, micrometri pentru starea lamei și indicatori de apelare pentru paralelism și uniformitate. Utilizarea combinației corecte asigură măsurători precise pe diferite materiale.

3. Stabilirea decalajului de bază - Înainte de a regla decalajul pentru un anumit material, operatorii ar trebui să măsoare decalajul existent pentru a înțelege punctul de plecare. Introduceți gabaritul de senzație corespunzător între lame în mai multe puncte de -a lungul marginii. Ecartul ar trebui să alunece cu o ușoară rezistență, ceea ce indică clearance -ul curent. Înregistrați măsurători la secțiuni de conducere, de mijloc și de finală a lamei pentru a detecta orice variații cauzate de aliniere necorespunzătoare, uzură neuniformă sau deformare mecanică. Stabilirea unei linii de bază permite operatorilor să determine ajustările necesare pentru a obține setări optime de decalaj pentru fiecare material.

4. Reglare pentru grosimea metalului - Gapul lamei este de obicei proporțional cu grosimea materialului , de obicei, variind de la 5% la 10% din grosimea metalului. De exemplu, o foaie de oțel de 3 mm grosime poate necesita un decalaj de 0,15–0,3 mm, în timp ce o foaie de 10 mm grosime poate necesita 0,5–1 mm. Metalele mai groase produc o rezistență mai mare și necesită un autorizație suplimentară pentru a asigura forfecarea lamelor curat, mai degrabă decât comprimarea materialului. Calibrele de senzație ale grosimii corespunzătoare sunt utilizate pentru a verifica decalajul ajustat în mai multe puncte de -a lungul lamei. De asemenea, operatorii trebuie să ia în considerare impactul uzurii lamei, deoarece lamele uzate pot necesita o compensație minoră a decalajului pentru a menține performanțele de tăiere constante.

5. Reglarea pentru duritatea și tipul materialului - Duritatea și tipul de metal influențează semnificativ decalajul necesar al lamei. Metale dure, cum ar fi Oțel inoxidabil, oțel din aliaj sau foi întărite , necesită lacune ușor mai largi pentru a reduce riscul de tăiere a lamei și de sarcină hidraulică excesivă. Metale mai moi, cum ar fi aluminiu, alamă sau cupru , necesită lacune mai restrânse pentru a preveni ruperea și minimizarea formării burrului. Atunci când se ocupă de materiale acoperite sau laminate, este posibil ca golul lamei să fie necesar să fie ușor crescut pentru a evita delaminarea sau deteriorarea suprafeței. Prin măsurarea și reglarea decalajului în funcție de duritatea materialului, operatorii asigură distribuția optimă a forței de tăiere și calitatea marginilor.

6. Măsurarea uniformității decalajului de -a lungul lamei - Un decalaj constant de -a lungul lungimii lamei este esențial pentru tăieturile uniforme. Folosiți a indicator de apelare sau drept pentru a verifica paralelismul. Măsurați decalajul în mai multe puncte de -a lungul marginilor de frunte, de mijloc și de finală. Variațiile pot indica alinierea necorespunzătoare, deținătorii de lame deformat sau o uzură neuniformă. Reglați șuruburile suportului de lamă sau mecanismele de pană pentru a corecta orice discrepanțe. Verificați decalajul după reglare pentru a confirma că garda este uniformă pe întreaga margine, deoarece chiar și variațiile minore pot afecta calitatea marginilor și crește uzura localizată a lamei.

7. Verificarea clearance -ului cu calibrele de simțire - După ajustări preliminare, introduceți gabaritul de senzație corespunzător decalajului țintă în mai multe locații de -a lungul lamei. Ecartamentul ar trebui să alunece lin cu ușoară rezistență în toate punctele. Dacă rezistența variază, decalajul trebuie să fie reglat bine prin ajustări minore la șuruburi, shims sau pene. Pentru aplicații de înaltă precizie, operatorii pot utiliza manometre cu creșteri de până la 0,01 mm pentru a obține măsurători precise, asigurându-se că lamele angajează metalul uniform în timpul tăierii.

8. Considerare pentru acoperiri de foi și finisare a suprafeței - Materialele cu acoperiri de protecție, straturi de vopsea sau laminări necesită o atenție specială. Este posibil ca golul lamei să fie nevoit să fie puțin mai mare decât pentru metalul neacoperit pentru a preveni deteriorarea stratului de suprafață. Măsurați decalajul folosind gabaritul senzor, luând în considerare grosimea acoperirii, asigurându -vă că lamele nu comprimă și nu zgârie materialul în timpul forfecării. Pentru materiale cu finisaje neregulate de suprafață, verificați decalajul în mai multe locații pentru a ține cont de variații și pentru a menține performanța uniformă de tăiere.

9. Contabilitatea variațiilor sistemului hidraulic - The presiune hidraulică afectează implicarea lamei și performanța decalajului. La măsurarea decalajului, operatorii ar trebui să ia în considerare presiunea la care funcționează sistemul. Presiunea hidraulică scăzută poate permite un decalaj ușor mai larg, fără a afecta calitatea tăierii, în timp ce presiunea ridicată poate necesita un decalaj mai precis pentru a evita forța excesivă pe lame și piesa de lucru. În timpul măsurării, verificați dacă sistemul hidraulic funcționează corect, cu o mișcare netedă a cilindrului și fără fluctuații de presiune, pentru a asigura citiri precise.

10. Efectuarea unor reduceri de teste și ajustări - După măsurarea și setarea decalajului lamei pentru un material specific, efectuați un tăiere de testare pe material de resturi care se potrivește cu foaia de producție. Examinați marginea tăiată pentru netezime, formarea burrului și precizia dimensională. Dacă calitatea tăierii nu respectă specificațiile, ajustați decalajul în mod incremental și repetați tăierea testului până la obținerea rezultatelor optime. Înregistrați măsurătorile finale, setările hidraulice și orice modificări făcute în timpul testării pentru a oferi o referință pentru reducerile viitoare cu același material.

11. Documentarea setărilor specifice materialului - Menținerea unei înregistrări detaliate a setărilor GAP pentru fiecare tip de metal și grosime îmbunătățește eficiența și repetabilitatea producției. Include Tipul materialului, grosimea, duritatea, decalajul lamei țintă, manometrul utilizat și setările de presiune hidraulică . Această documentație permite operatorilor să stabilească rapid decalajul corect la comutarea materialelor, reducerea timpului de configurare și minimizarea erorilor. Revizuirea și actualizarea în mod regulat a acestor înregistrări acceptă, de asemenea, întreținerea predictivă și ajută la identificarea tendințelor în uzura lamei sau la performanța mașinii în timp.

12. Monitorizarea continuă în timpul producției - Chiar și după setarea și verificarea decalajului lamei, monitorizarea continuă este esențială. În timpul producției inițiale, verificați frecvent calitatea tăiată, presiunea hidraulică și starea lamei. Metalele cu grosime diferită de -a lungul foii sau diferențele de duritate între loturi pot necesita ajustări minore pentru a menține performanța uniformă. Monitorizarea asigură că decalajul rămâne optim, reduce ratele de resturi și prelungește durata de viață a lamei.

13. Instruire pe operator pentru ajustări specifice materialului - Operatorii de instruire pentru a recunoaște diferențele de proprietăți metalice și impactul acestora asupra decalajului lamei este crucial. Operatorii calificați pot ajusta rapid decalajul pentru diferite grosimi, acoperiri sau niveluri de duritate, folosind manometre de simțire, indicatori de cadran și reducerile de testare în mod eficient. Dezvoltarea expertizei în tehnicile de măsurare specifice materialelor asigură calitatea de tăiere constantă și reduce ajustările de încercare și eroare, ceea ce duce la o productivitate mai mare și la o uzură mai mică a lamei.