Țevi fără sudură joacă un rol important în domeniul producției industriale datorită rezistenței lor ridicate, rezistenței bune la coroziune și preciziei dimensionale ridicate. Producția de țevi fără sudură implică o serie de procese complexe care se bazează în mare măsură pe accesorii și echipamente specializate, care nu numai că ajută la buna funcționare a producției, ci și îmbunătățesc calitatea și eficiența produsului.

În centrul producției de țevi fără sudură se află cuptorul de încălzire, care este un accesoriu cheie pentru transformarea țaglelor solide din oțel în materiale forjabile și modelabile. Cuptoarele de încălzire sunt disponibile în diferite modele, cum ar fi step-through sau push-in, fiecare adaptat la cerințele specifice de producție.

În fabricile de oțel, cuptoarele mari de încălzire sunt utilizate pentru a încălzi uniform țaglele de oțel la temperaturi de peste 1200°C pentru a asigura plasticitate optimă pentru operațiunile ulterioare de perforare și laminare. Cele mai recente progrese în tehnologia cuptorului se concentrează pe îmbunătățirea eficienței energetice, reducerea emisiilor și optimizarea curbelor de încălzire pentru a minimiza risipa de materiale. Capacitatea cuptoarelor de încălzire de a încălzi diferite grade de oțel, inclusiv oțel aliat, oțel inoxidabil și oțel carbon, evidențiază versatilitatea cuptoarelor de încălzire în producția de țevi fără sudură.

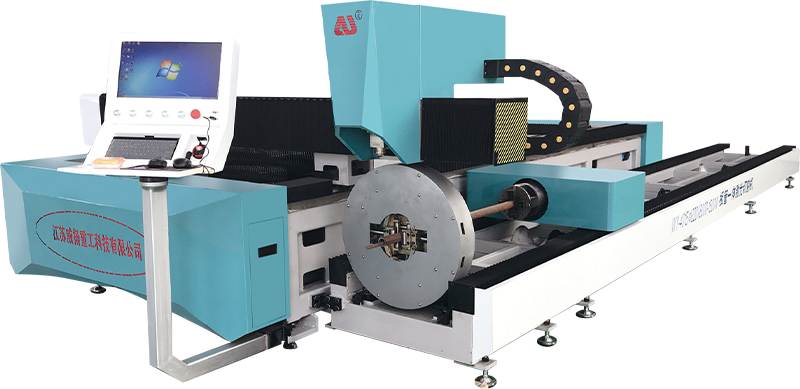

Mașină de găurit: După încălzire, țaglele intră în mașina de găurit unde este transformată într-o cochilie goală, numită duză shell sau tub. Mașina de perforat este echipată cu unelte și matrițe speciale care aplică o presiune și o forță extraordinară pentru a perfora țagla.

Perforare cu două și trei componente: În funcție de scara producției și de material, pot fi utilizate mașini de perforat cu două componente (două role) sau cu trei componente (trei role). Perforarea cu trei componente permite un control mai bun al dimensiunii carcasei și al grosimii peretelui.

Inginerie de precizie: Precizia procesului de perforare afectează direct calitatea țevii finale. Uneltele de înaltă precizie și sistemele de control automat asigură dimensiuni consistente ale carcasei și minimizează defectele.

Expansiunea materialului: Procesul de perforare implică, de asemenea, expansiunea materialului, unde coaja străpunsă se întinde și devine mai subțire pe măsură ce trece prin moară. Această expansiune trebuie controlată strâns pentru a menține dimensiunea dorită a conductei.

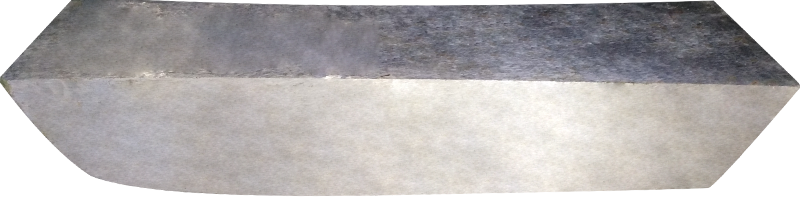

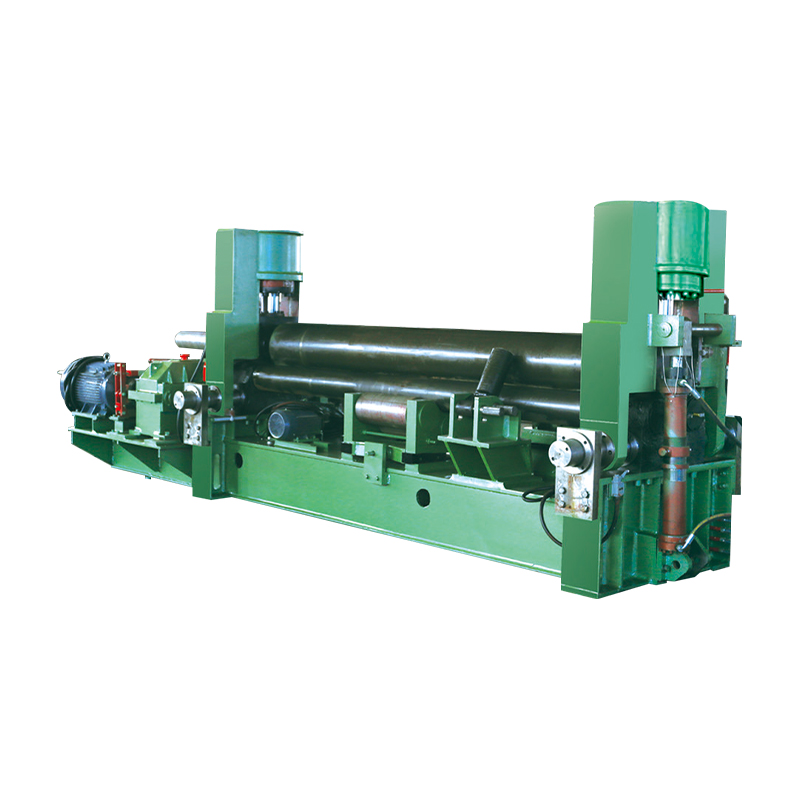

Laminor: După perforare, mantaua tubului intră într-o serie de laminoare unde este deformată în continuare pentru a obține dimensiunea dorită a țevii. Laminoarele sunt disponibile în diferite configurații, inclusiv mori cu dorn, mori cu dop și mori de reducere a întinderii.

Mori cu dorn: Aceste mori folosesc un dorn rotativ în interiorul carcasei tubului pentru a-i controla diametrul interior și grosimea peretelui. Morile cu dorn sunt deosebit de potrivite pentru producerea de țevi de înaltă precizie cu toleranțe strânse.

Freze cu dop: Morile cu dop utilizează un arbore solid care trece prin carcasa tubului, reducându-i simultan diametrul și grosimea peretelui. Ele sunt adesea folosite împreună cu mori cu dorn pentru a efectua reduceri complexe.

Mori de reducere a întinderii: pentru țevi cu diametru mai mare, morile de reducere a întinderii folosesc o serie de role care reduc treptat aria secțiunii transversale a țevii în timp ce o întinde. Acest proces îmbunătățește proprietățile mecanice și finisajul suprafeței țevii.

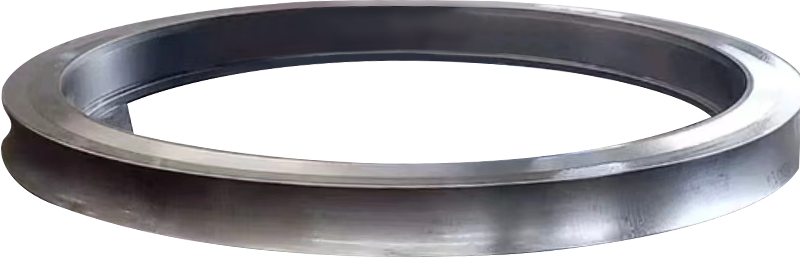

Echipament de dimensionare și îndreptare: După ce țeava fără sudură este laminată, este adesea necesară dimensionarea și îndreptarea pentru a îndeplini specificațiile strânse de dimensiune și dreptate.

Mori de dimensionare: Morile de dimensionare sunt folosite pentru a regla fin diametrul exterior și grosimea peretelui unei țevi pentru a asigura conformitatea cu standardele internaționale.

Morile de îndreptare: Morile de îndreptat aplică forțe controlate pe suprafața țevii, corectând orice abateri de la o linie perfect dreaptă. Acest lucru este esențial pentru conductele utilizate în aplicații critice, cum ar fi livrarea de petrol și gaze.

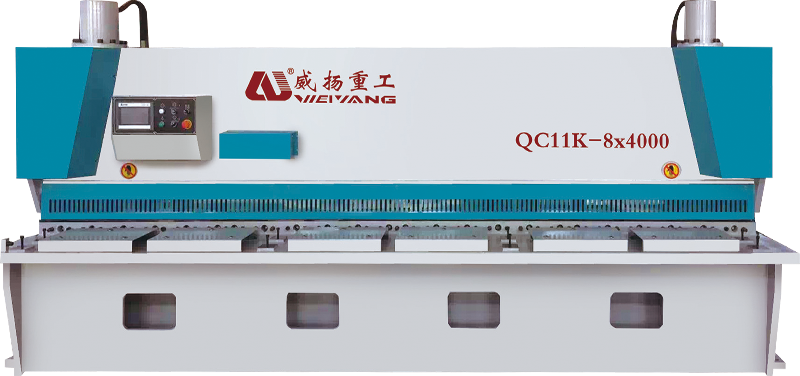

Instrumente de tăiere și tundere: După ce țeava este dimensionată și îndreptată, se folosesc instrumente specializate de tăiere și tundere pentru a o tăia la lungimi precise.

Ferăstrău rece și foarfece zburătoare: ferăstrăile la rece asigură tăieturi curate, fără bavuri pentru țevi cu diametru mic și mediu. Foarfecele zburătoare sunt dispozitive de tăiere de mare viteză potrivite pentru linii mari de producție, capabile să taie țevi la viteze mari fără a opri linia.

Fațare și teșire: După tăiere, țeava poate fi acoperită și teșită în vederea pregătirii pentru sudare sau alte procese de îmbinare.