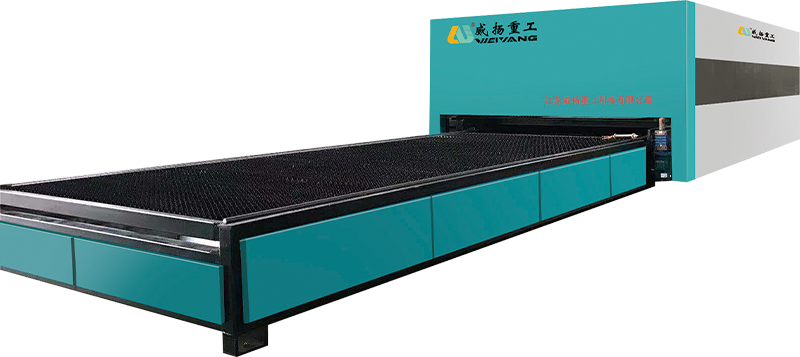

În timpul producției și prelucrării mașini-unelte CNC complet automate , defecțiunile echipamentelor pot apărea din diverse motive. Gestionarea la timp și eficientă a acestor defecțiuni este crucială pentru asigurarea eficienței și calității producției. Tratarea defecțiunilor echipamentelor este un proces complex care necesită operatori să aibă o experiență și expertiză bogate.

Analiza defectelor:

Când o mașină-uneltă CNC complet automată eșuează, operatorul trebuie mai întâi să analizeze cu atenție fenomenul de defecțiune, inclusiv manifestarea specifică a defecțiunii, momentul apariției, frecvența etc. Prin observare și înregistrare detaliată, poate ajuta la determinarea tipul și cauza defecțiunii și furnizați o referință pentru prelucrarea ulterioară.

Judecarea cauzei:

Pe baza fenomenului de defecțiune și a rezultatelor analizei, operatorul trebuie să determine în continuare cauza specifică a defecțiunii. Defecțiunile echipamentelor pot fi cauzate de o varietate de factori, inclusiv defecțiuni electrice, defecțiuni hidraulice, defecțiuni mecanice etc. Prin inspectarea și testarea diferitelor componente ale echipamentului, sfera defecțiunii poate fi restrânsă treptat și cauza principală a defecțiunii. poate fi găsit.

Depanare:

Odată ce cauza defecțiunii este determinată, operatorul trebuie să ia măsurile adecvate pentru a remedia defecțiunea. Metoda specifică de depanare depinde de natura și cauza defecțiunii, care poate include înlocuirea pieselor deteriorate, repararea echipamentului, reglarea parametrilor etc. În timpul procesului de depanare, operatorul trebuie să respecte cu strictețe manualul de întreținere a echipamentului sau procesul de întreținere furnizat de către producător pentru a asigura siguranța și eficacitatea întreținerii.

Testare și depanare:

După finalizarea depanării, operatorul trebuie să testeze și să depaneze echipamentul pentru a se asigura că defecțiunea a fost complet eliminată și că echipamentul poate funcționa normal. Prin testare și depanare, efectul întreținerii poate fi verificat pentru a evita reapariția defecțiunilor din cauza eșecului de a elimina complet defecțiunea.

Înregistrarea și analiza defecțiunilor:

În procesul de gestionare a defecțiunilor echipamentelor, operatorul trebuie să înregistreze prompt procesul de manipulare și rezultatele defecțiunii, inclusiv fenomenul defecțiunii, cauza și metoda de depanare. Prin analiza înregistrărilor defecțiunilor, putem rezuma lecțiile învățate, îmbunătățim capacitatea de a identifica și gestiona defecțiunile echipamentelor și putem oferi o referință pentru lucrările viitoare.

Întreținere preventivă:

Pentru a reduce apariția defecțiunilor echipamentelor, operatorii ar trebui să consolideze întreținerea preventivă a echipamentelor. Curățarea, lubrifierea, inspectarea și calibrarea echipamentului în mod regulat, descoperirea și gestionarea în timp util a potențialelor probleme pot reduce în mod eficient apariția defecțiunilor echipamentelor și pot asigura funcționarea stabilă pe termen lung a echipamentului.

Care sunt cerințele de întreținere pentru mașinile-unelte CNC complet automate?

Mașini-unelte CNC complet automate sunt echipamente de procesare de înaltă precizie utilizate pe scară largă în producția modernă. Pentru a asigura funcționarea stabilă pe termen lung a mașinilor-unelte și pentru a menține o producție eficientă, întreținerea regulată este esențială.

Curățarea zilnică este cerința de bază pentru întreținerea mașinilor-unelte CNC. Operatorii trebuie să curețe în mod regulat suprafața mașinii, șinele de ghidare, magaziile de scule și alte piese, să îndepărteze praful și resturile și să păstreze mașina curată și ordonată.

Întreținerea lubrifierii este o măsură necesară pentru fiecare parte în mișcare a mașinii-unelte pentru a reduce frecarea și uzura și pentru a prelungi durata de viață a pieselor. Operatorii trebuie să adauge unsoare lubrifiantă în mod regulat, în conformitate cu cerințele manualului de utilizare a echipamentului și să acorde atenție tipului și cantității de unsoare lubrifiantă.

Inspecția regulată este cheia pentru asigurarea unei bune condiții de funcționare a tuturor părților mașinilor-unelte CNC. Inclusiv inspecțiile sistemelor electrice, hidraulice, pneumatice etc. Dacă se constată fenomene anormale, piesele deteriorate trebuie manipulate sau înlocuite la timp.

Înlocuirea și calibrarea sculelor sunt pași importanți pentru a asigura calitatea și acuratețea procesării. În conformitate cu planurile de producție și cerințele de procesare, uneltele trebuie înlocuite în mod regulat, iar calibrarea și ajustarea sculelor trebuie efectuate pentru a asigura calitatea și acuratețea prelucrării.

Întreținerea sistemului este o sarcină cheie a sistemului de control al componentelor de bază ale mașinilor-unelte CNC, iar întreținerea și upgrade-urile regulate ale sistemului sunt necesare. Operatorii trebuie să facă în mod regulat copii de siguranță ale datelor importante, să verifice funcționarea software-ului și hardware-ului sistemului și să se asigure că sistemul este stabil și fiabil.

Inspecția elementelor de fixare este o măsură importantă pentru a se asigura că diferitele componente ale mașinii-unelte sunt conectate ferm. Verificați în mod regulat elementele de fixare ale mașinii-unelte, inclusiv șuruburile, piulițele, conectorii etc., pentru a evita defecțiunile sau accidentele cauzate de slăbire.

Calibrarea cu precizie este un pas necesar pentru a se asigura că precizia procesării și acuratețea geometrică îndeplinesc cerințele. Operatorii ar trebui să folosească instrumente și echipamente profesionale de testare pentru a efectua teste și ajustări de precizie pe mașina-unelte.

Reparațiile de urgență și depanarea sunt măsuri de urgență în cazul unor defecțiuni de urgență sau situații neașteptate. Operatorii trebuie să oprească rapid mașina și să efectueze reparații de urgență și depanare în conformitate cu cerințele manualului de utilizare a echipamentului pentru a evita deteriorarea ulterioară a echipamentului.